随着现代电子设备不断向微型化、集成化、高频化方向发展,电感元器件正面临着前所未有的制造挑战。传统焊锡技术在应对0402、0201甚至更小尺寸的电感时已力不从心,而激光焊锡技术正以其非接触加工、热能集中、快速加热和程序化控制的优势,成为推动电感制造升级的关键力量。

传统焊接遭遇瓶颈

电感作为电子设备中不可或缺的无源元件,其制造工艺直接影响着电子产品的性能和可靠性。随着电感尺寸的不断缩小,传统焊接方法的局限性日益凸显:

热损伤风险:热风焊接或烙铁焊接产生的热量易扩散,可能损伤电感内部的磁芯材料或绝缘涂层

精度不足:当焊盘间距小于0.3mm时,传统工具难以实现精准焊接,容易造成桥连或虚焊

效率低下:人工焊接方式难以满足规模化生产需求,一致性无法保证

可达性差:对于三维立体结构的一体成型电感,传统方法存在焊接盲区

激光焊锡的技术优势

激光焊锡技术通过高度集中的激光能量,在极小区域内实现快速加热和冷却,为精密电感焊接提供了理想解决方案:

非接触加工:激光焊接无需物理接触工件,避免了机械应力对微型电感的影响

局部加热:热能高度集中,热影响区小,不会损伤周围敏感元件

精确控制:通过编程可实现焊接路径、能量和时间的精准控制

过程洁净:可选无需助焊剂工艺,减少后续清洗工序

适应性强:可处理多种材料组合,包括不同金属和特殊涂层

激光焊锡主要分为锡丝填充、锡膏填充和锡球填充三种形式,其中锡球填充法特别适用于焊点微小、热容量小的精密电感焊接,可实现直径仅0.07mm焊点的可靠焊接。

在电感制造中的具体应用

车载电感焊接:汽车电子对可靠性的要求极高。激光焊锡能够在不损伤磁芯材料的情况下,实现绕线电感引脚的可靠焊接,确保在严苛工作环境下的稳定连接。

5G射频电感焊接:5G设备中的高频电感对Q值(品质因数)有严格要求。激光焊锡通过最小化热影响区,保持了电感线圈的理想性能参数。

一体成型电感焊接:这类电感结构复杂,引脚呈三维分布。激光束的可达性优势使其能够完成传统方法难以触及的焊接点。

微型绕线电感焊接:对于线圈线径仅0.01mm的微型电感,激光焊锡通过0.5毫秒短脉冲瞬间熔锡,将绝缘层损伤率从传统工艺的12%降至1%以下。

实施关键技术要点

成功应用激光焊锡技术需要考虑以下关键因素:

工艺参数优化:激光功率、照射时间、光斑大小需要根据具体电感材料、尺寸和结构进行精细调节

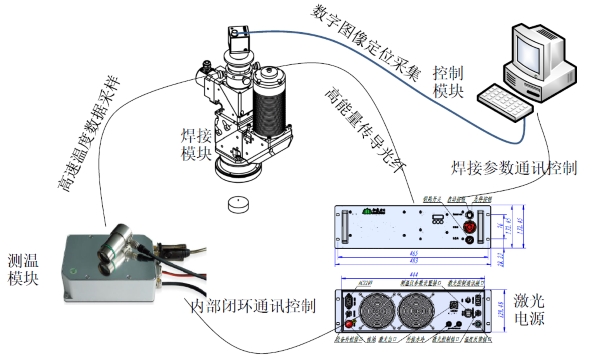

温度精准控制:先进闭环温控系统可实现±2°C的精确温度管理,确保焊接一致性

视觉定位系统:高分辨率CCD视觉系统可识别微小焊盘,实现精度高达0.05mm的定位

实时质量监控:集成AOI(自动光学检测)系统可在焊接过程中实时监控焊点质量

应用成效与未来展望

采用激光焊锡技术后,电感制造企业取得了显著成效:

焊接良品率从传统工艺的78%提升至99.5%以上

生产效率提高35倍,单设备日产能可达1.5万件

材料利用率提高,锡料浪费减少40%

产品一致性大幅提升,批次间差异减小

随着蓝光激光锡焊技术的成熟,激光对高反射材料(如铜、金)的吸收率从红外激光的35%提升至约60%,进一步拓宽了激光焊锡在电感制造中的应用范围。

未来,随着人工智能和机器学习技术的融入,激光焊锡系统将实现更智能的工艺参数自适应调整,为电感制造的全面自动化奠定基础。在可穿戴设备、医疗器械、航空航天等高端应用领域,激光焊锡技术将助力电感元器件向着更微小、更高性能的方向持续发展。

结语

激光焊锡技术正在深刻改变电感元器件的制造格局,它不仅解决了传统焊接方法在微型化时代面临的难题,更为电感性能的提升和新型电感的开发创造了条件。随着技术的不断成熟和成本的逐步下降,激光焊锡有望成为电感制造的标准工艺,推动整个电子行业向着更高集成度、更优性能的方向迈进。

作为国内激光恒温锡焊技术的原创者,松盛光电在二十余年的发展历程中,构建了以全方位技术服务为核心价值的经营模式。公司超越单纯的设备组件供应商,为客户提供从售前打样到售后支持的全流程解决方案,并通过武汉、苏州、深圳三地办事处,确保服务响应及时高效,彻底解决客户后顾之忧。如果您也有电子器件焊接需求,欢迎联系我们打样交流!